- 0968.099.139

- admin@congnghemavach.com.vn

In nhiệt trực tiếp là công nghệ cũ được thiết kế để sử dụng với máy photocopy và máy fax mà sử dụng giấy hóa tráng. Nó đã được chuyển thành một công nghệ rất thành công cho mã vạch. Các đầu in nhiệt trực tiếp bao gồm một mảng dài tuyến tính của các thành phần điện trở nhiệt nhỏ (khoảng 100-300 / in).

Được xếp vuông góc với dòng chảy của tờ giấy. Mỗi phần tử đầu in nóng một khu vực trực tiếp dưới nó trên giấy. Các hình ảnh được sản xuất bởi những hàng chấm gây ra bởi các phản ứng hóa học được hình thành như là phương tiện truyền thông đi dưới cạnh tích cực của đầu in.

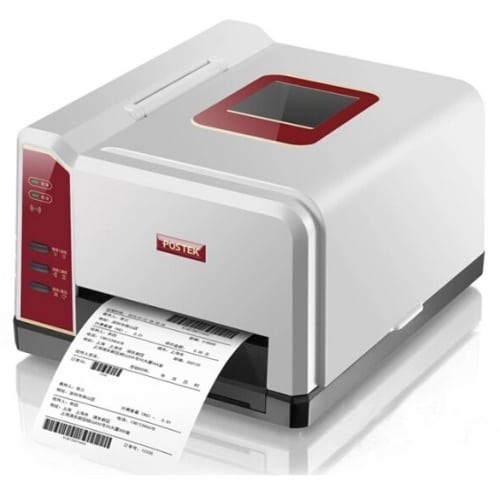

Máy in truyền nhiệt sử dụng công nghệ cơ bản tương tự như máy in nhiệt trực tiếp, nhưng thay thế giấy tráng hóa học bằng loại giấy decal in mã vạch bình thường hoặc đặt biệt, sử dụng ribbon in mã vạch . Một bền, phim polyester ribbon tráng với mực in chuyển nhiệt khô được đặt giữa đầu in nhiệt và nhãn.

Các đầu in mã vạch nhiệt qua mực lên bề mặt nhãn, nơi nó nguội và neo vào bề mặt phương tiện truyền thông. Sau đó, polyester ribbon được bóc đi, để lại đằng sau một hình ảnh thụ động ổn định.

Như các bài trước chúng tôi đã đề cập đến những loại mã vạch thường sử dụng trên toàn thế giới. Mỗi loại mã vạch

Nhiệt độ đầu in của một máy in mã vạch thông thường được đo bằng 1 con số chỉ mức độ nhiệt độ. Mỗi hiệu

Công nghệ mã vạch chuyên cung cấp các loại giấy in mã vạch, giấy decal in tem nhãn mã vạch, giấy in tem nhãn barcode,

Công nghệ in nhiệt trực tiếp và in truyền nhiệt là hai phương pháp được ứng dụng nhiều nhất trong máy in mã vạch hiện

Công nghệ in Flexo là gì và các thành phần chính để in ra một sản phẩm tem nhãn. Cùng tìm hiểu với chúng tôi

Thời gian gần đây khi nhìn trên nhãn mác hàng hóa chúng ta thường thấy ô vuông lớn bên trong có nhiều ô vuông xếp